Não encontrou um produto que combina com você?

Contacte-nos para obter as últimas notícias.

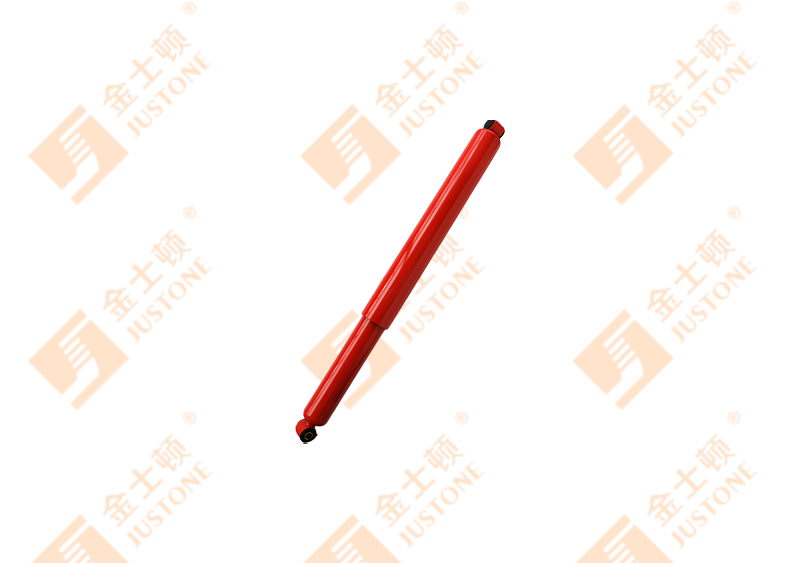

Amortecedores de rastreamento axial de montagem solar precisa manter sua confiabilidade e estabilidade durante o uso a longo prazo para garantir a operação normal do sistema de rastreamento solar e prolongar sua vida útil. Para atingir esse objetivo, o design e a seleção de materiais do amortecedor, bem como sua manutenção e gerenciamento, todos desempenham um papel vital. A seguir, são apresentadas várias maneiras de ajudar a manter a confiabilidade e a estabilidade de longo prazo do amortecedor:

1. Seleção de materiais de alta qualidade

Materiais resistentes ao clima: Os amortecedores geralmente usam materiais com alta resistência ao clima, como borracha de alta resistência, polímeros sintéticos ou metais resistentes à corrosão. Esses materiais podem resistir à influência de fatores ambientais, como raios ultravioleta, umidade, spray de sal, etc. e reduzir a degradação do desempenho causada pelas mudanças climáticas.

Materiais resistentes à fadiga: sob vibração de alta frequência e condições de carga dinâmica, os amortecedores precisam usar materiais com boa resistência à fadiga para garantir sua estabilidade e durabilidade a longo prazo. Por exemplo, materiais de borracha de alta densidade ou liga especial são frequentemente usados para suportar compressão e extensão repetidas a longo prazo.

Desempenho antienvelhecimento: o desempenho antienvelhecimento do material é crucial para a confiabilidade a longo prazo do amortecedor. Especialmente na luz solar direta ou no ambiente de alta temperatura, o envelhecimento dos materiais levará a uma diminuição no efeito de absorção de choque e até fará com que o material rache ou endureça. Os polímeros antienvelhecimento de alta qualidade podem atrasar efetivamente esse processo.

2. Design de anti-corrosão e antioxidação

Revestimento e tratamento de superfície: para peças de metal, como molas ou suportes, tratamentos anticorrosão, como revestimento cromo e níquel, podem efetivamente impedir a ferrugem e a corrosão, especialmente em ambientes de pulverização úmida ou de sal. O tratamento da superfície não apenas prolonga a vida dos componentes, mas também melhora a estabilidade geral.

Projeto de vedação: O design de vedação do amortecedor é crucial para impedir a entrada de umidade, poeira e outros contaminantes externos, evitando assim a corrosão ou o envelhecimento. A boa vedação ajuda a melhorar a confiabilidade a longo prazo do amortecedor em ambientes severos.

3. Ajuste antivibração e adaptativa

Adaptabilidade dinâmica: o amortecedor precisa ter uma certa capacidade de resposta dinâmica para se adaptar às alterações no sistema de suporte solar sob diferentes velocidades do vento, intensidade de vibração e condições de temperatura. Ao usar funções de ajuste inteligente (como rigidez ajustável ou amortecimento), o amortecedor pode ajustar automaticamente seu desempenho de acordo com as alterações ambientais para garantir a absorção estável de choque.

Design adaptativo: os amortecedores modernos podem estar equipados com sensores e sistemas de controle para monitorar a intensidade da vibração em tempo real e ajustar o estado de trabalho do amortecedor para manter o efeito ideal de absorção de choque, especialmente em ventos fortes ou em ambientes de vibração fortes para impedir que o sistema seja encharcado.

4. Design de engenharia preciso

Projeto estrutural otimizado: o projeto estrutural do amortecedor precisa garantir que ele possa suportar cargas de uso a longo prazo, incluindo forças eólicas periódicas, atividades sísmicas ou outras vibrações naturais. O projeto deve garantir a coordenação razoável entre os componentes para evitar fadiga material ou danos causados pela concentração de estresse local.

Design redundante: ao projetar um amortecedor, considerando o design redundante pode garantir que o sistema possa continuar operando no caso de uma falha de componente. Por exemplo, o uso de vários elementos de absorção de choque para funcionar simultaneamente pode reduzir o impacto geral da falha de um único componente.

5. Manutenção e inspeção regulares

Inspeção regular: Os amortecedores devem ser inspecionados regularmente para garantir que os materiais internos não sejam envelhecidos, rachados ou danificados. Durante a inspeção, atenção especial pode ser dada a peças -chave, como peças móveis, molas e anéis de vedação do amortecedor de choque.

Lubrificação e limpeza: para peças de amortecedor que envolvem movimento, a lubrificação deve ser realizada regularmente para reduzir o atrito e o desgaste. Limpe a superfície do amortecedor regularmente para remover a sujeira e a poeira para mantê -la em boas condições de trabalho.

Substituição de peças: À medida que o tempo de uso aumenta, alguns materiais no amortecedor podem falhar ou desgastar gradualmente, especialmente peças usadas com frequência (como molas ou vedações de borracha). Portanto, peças desgastadas ou envelhecidas devem ser substituídas regularmente para manter o melhor desempenho do amortecedor.

6. Controle de temperatura e umidade

Projeto de resistência à temperatura: os amortecedores precisam se adaptar a uma ampla gama de temperaturas operacionais, especialmente em ambientes de alta temperatura ou extremamente frios. Ao selecionar materiais com alta tolerância à temperatura e baixa temperatura, a fragilização, o endurecimento ou a falha dos materiais devido a alterações de temperatura pode ser evitada.

Projeto à prova de umidade: em um ambiente úmido, o amortecedor pode ser afetado pela umidade, fazendo com que o material incha, corroesse ou se degregue no desempenho. Usar materiais à prova de umidade e resistente à água e projetar um sistema de drenagem eficaz pode garantir a estabilidade a longo prazo do amortecedor em um ambiente de alta umidade.

7. Aplicação de elastômeros de alta resistência e materiais compostos

Uso de materiais compósitos: Alguns amortecedores de ponta usam materiais compósitos (como plásticos reforçados com fibra de carbono, fibras de aramida, etc.) para melhorar sua força e elasticidade. Os materiais compósitos não apenas têm alta resistência à fadiga, mas também fornecem melhor efeito de absorção de choque, reduzem o peso e melhoram a resistência e a durabilidade do impacto.

Combinação de borracha e mola: a combinação de mola de borracha e elastômero de alta resistência pode proporcionar um excelente desempenho de elasticidade e absorção de choque, e a borracha tem boa resistência ao choque e pode absorver vibrações de diferentes frequências e intensidades.

8. Adaptabilidade ambiental e integração do sistema

Adaptabilidade ambiental: O design e os materiais do absorvedor de vibração devem ser otimizados de acordo com a localização geográfica e as condições climáticas do sistema solar. Por exemplo, para áreas com vento forte e areia, os materiais resistentes à erosão do vento e da areia podem ser selecionados; Para climas marinhos, os materiais resistentes à corrosão por spray de sal podem ser selecionados.

Coordenação com o sistema: o design do absorvedor de vibração deve não apenas atender aos requisitos funcionais individuais, mas também estar intimamente coordenado com o movimento e a estrutura de todo o sistema de rastreador axial do suporte solar. Ele precisa trabalhar em coordenação com outros componentes, como o sistema de acionamento, a estrutura do suporte e os sensores para garantir a estabilidade e a confiabilidade de todo o sistema.

A confiabilidade e a estabilidade de longo prazo do absorvedor de vibração do rastreador axial do suporte solar depende da otimização do projeto multifacetada e gerenciamento de manutenção. Da seleção de material, projeto estrutural, adaptabilidade dinâmica à inspeção e manutenção regulares, cada link afeta diretamente seu efeito de uso a longo prazo. Ao adotar materiais apropriados, projeto preciso da engenharia e manutenção regular, o absorvedor de vibrações pode manter um desempenho de trabalho eficiente durante o uso a longo prazo e melhorar a confiabilidade e a durabilidade de todo o sistema de rastreamento solar.